Un equipo de investigadores de la Universidad de Cambridge inventa un proceso para conseguir cemento cero emisiones

Nuevo cemento CERO emisiones

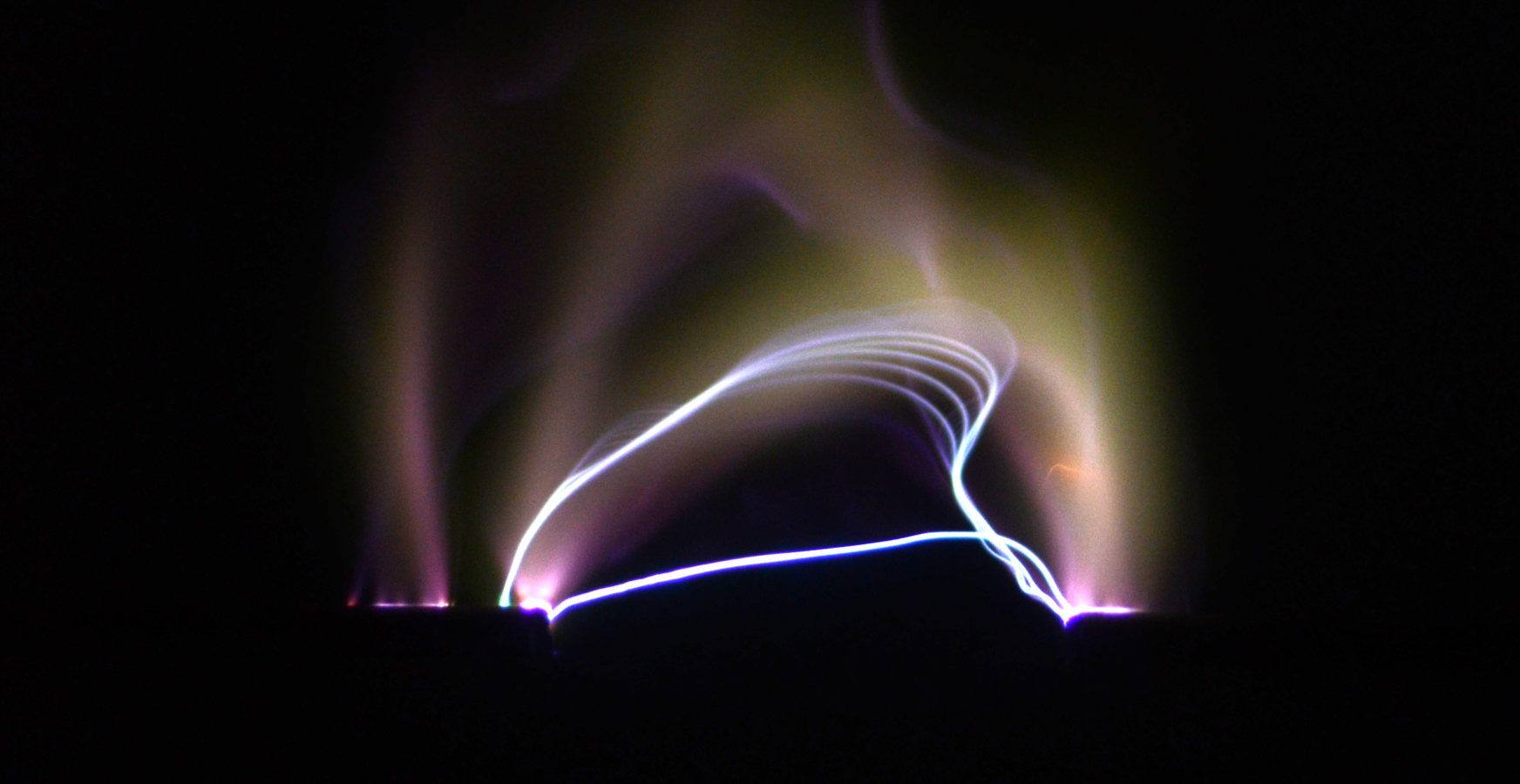

En la Universidad de Cambridge se ha desarrollado un innovador método para producir cemento cero emisiones, utilizando hornos de arco eléctricos (EAF). Si el nuevo método de producción se implementa a escala industrial, podría representar un hito significativo en la lucha contra el cambio climático.

Y es que el hormigón es el segundo material más utilizado en el mundo después del agua, por lo que en su producción se genera casi el 7,5% de emisiones de CO₂ procedentes de las actividades humanas.

Aunque sólo constituye una pequeña parte del hormigón (compuesto por arena, grava y agua, además del cemento), el cemento genera casi el 90% de sus emisiones de CO₂. Por ello, reducir las emisiones de este gas sin dejar de satisfacer la demanda global de hormigón es un gran reto para la descarbonización mundial.

Proceso

La producción de cemento tradicional se lleva a cabo mediante un proceso conocido como clinkering. Este proceso implica la trituración y calentamiento de piedra caliza y otras materias primas en grandes hornos. En ellos se transforman en cemento, liberando grandes cantidades de CO₂ en el proceso.

Esto ocurre debido a la descarbonatación de la piedra caliza, que se convierte en cal y libera CO₂ como subproducto. Así, el equipo de investigadores de la Universidad de Cambridge ha adaptado los hornos de arco eléctricos, que se utilizan principalmente en el reciclaje de acero, para también reciclar cemento y llegar a cero emisiones.

Nuevo método

Lo que hace único al nuevo método es que los hornos de arco eléctricos pueden alcanzar las temperaturas extremadamente altas necesarias para el clinkering (más de 1.500°C). Así, pueden utilizar pasta de cemento recuperada en lugar del fundente de cal, que se usa en el reciclaje de acero para eliminar impurezas y normalmente acaba como un residuo conocido como escoria.

Te interesa Cómo afectará el resultado de las elecciones europeas al Green Deal

Julian Allwood, investigador principal del estudio, explicó a SINC: “Ya sabíamos que se podía ‘reclinkerizar’ el cemento, pero requiere una temperatura muy alta. El ‘milagro’ es que esta temperatura está disponible en un horno de arco eléctrico utilizado para el reciclado de acero, y que este tipo de reciclado requiere un fundente que puede ser sustituido por pasta de cemento recuperada”.

El descubrimiento del equipo es que el cemento usado puede ser un sustituto eficaz del fundente de cal, resultando en un producto final de cemento reciclado que puede ser utilizado para fabricar hormigón nuevo. Además, este método de reciclaje de cemento no añade costes significativos a la producción de hormigón o acero y ayuda a reducir las emisiones de ambos gracias a la menor necesidad de fundente de cal.

“Los operadores de EAF ya pagan por el fundente de cal y la energía de la fusión, por lo que el nuevo proceso no cambia significativamente sus costes”.

Julian Allwood

La start up para comercializarlo

Para llevar este avance al mercado, los investigadores han creado una start up llamada Cambridge Electric Cement Ltd. Pruebas recientes realizadas por el Materials Processing Institute demostraron que, por primera vez, el cemento reciclado puede ser producido a escala en los hornos EAF.

El cemento genera 800 kg de CO2 por tonelada

Con el tiempo, esta técnica podría llegar a producir cemento con cero emisiones, especialmente si los hornos de arco eléctrico se alimentan con energías renovables. A pesar de que el cemento reciclado contiene niveles más altos de óxido de hierro en comparación con el cemento convencional, los investigadores aseguran que esto tiene poco efecto en su rendimiento:

“El cemento produce 0,8 toneladas de emisiones por tonelada. Nuestro proceso podría ponerlo a cero, si el horno de arco eléctrico funciona con energías renovables. El ahorro depende de la cantidad que fabriquemos”.

Julian Allwood

Aunque la tecnología aún no se aplica en la industria, la creación de Cambridge Electric Cement Ltd es un proyecto que impulsará este proceso. La empresa ha avanzado rápidamente y los investigadores estiman que podrían producir mil millones de toneladas de cemento por año para 2050 (una cuarta parte de la producción anual actual de cemento).

En paralelo, el equipo de investigación ha organizado talleres con miembros de la industria de la construcción para discutir cómo podrían reducirse las emisiones en el sector. Además, los investigadores han patentado el proceso para respaldar su comercialización, obteniendo apoyo para la investigación por parte de Innovate UK y el Consejo de Investigación en Ingeniería y Ciencias Físicas del Reino Unido (UKRI).

Consecuencias

Este desarrollo se enmarca en un contexto global donde muchos gobiernos han asumido compromisos jurídicamente vinculantes de emisiones cero, pero aún carecen de planes concretos para alcanzarlos. Allwood razona que, al reconocer que en el futuro no dispondremos de tanta energía como quisiéramos y que no existen tecnologías significativas de emisiones negativas, la atención se centrará rápidamente en reducir la demanda de energía y materiales.

En definitiva, el desarrollo de un cemento con cero emisiones mediante EAF no solo tiene el potencial de transformar la industria de la construcción, sino que podría convertirse en una pieza clave de cara a la reducción del cambio climático a nivel global, gracias a los esfuerzos de los investigadores por obtener apoyo y financiación que posicionan esta tecnología en el camino hacia una implementación a gran escala.